Electrolizador PEM para la producción de hidrógeno. Proyecto SMARTH2PEM

El proyecto SMARTH2PEM tiene la finalidad de desarrollar un electrolizador PEM de baja potencia (1kW) y coste competitivo, para la generación de hidrógeno.

En el proyecto SMARTH2PEM se ha diseñado y fabricado un electrolizador PEM de baja potencia y coste competitivo. Las estrategias seguidas se han centrado en 2 líneas principales:

- Alternativas para la reducción del coste de los componentes clave del electrolizador PEM, mejorando además su eficiencia (membranas y electrocatalizadores).

- Diseño eficiente de los diferentes componentes desarrollados.

Proyecto SMARTH2PEM

Durante el desarrollo del proyecto cada uno de los socios del proyecto (AIDIMME, AIJU e ITE) se ha encargado de una parte del proyecto. El Instituto Tecnológico Metalmecánico, Mueble, Madera, Embalaje y Afines (AIDIMME) se ha encargado de la síntesis de los electrocatalizadores sobre diferentes soportes electródicos mediante diferentes técnicas electroquímicas y químico-térmicas. El ITE se ha encargado del desarrollo de las membranas poliméricas para el adecuado funcionamiento del electrolizador a alta presión y con una durabilidad adecuada. La labor de AIJU se ha enmarcado en el desarrollo y puesta en funcionamiento de los prototipos de electrolizador. El proyecto se encuentra próximo a su finalización (31/12/2018).

Electrosíntesis de catalizadores

La labor de AIDIMME ha consistido en la síntesis de los electrocatalizadores sobre los soportes electródicos que actúan como ánodo y como cátodo. Durante esta última anualidad del proyecto se ha seguido con el proceso de optimización de síntesis de los ánodos y de los cátodos.

En el ánodo se ha empleado un electrocatalizador de IrO2, que favorece la descomposición del agua, generando oxígeno y protones. Estos protones migran a través de la membrana polimérica y llegan hasta el cátodo, donde el Pt (que actúa como electrocatalizador en el cátodo) reduce los protones y tiene lugar la producción de hidrógeno.

Durante el desarrollo del proyecto se ha ido optimizando el proceso de síntesis de los electrocatalizadores de IrO2 y Pt con el fin de obtener un recubrimiento y una distribución de los electrocatalizadores adecuada. En el caso del recubrimiento anódico se ha conseguido una buena adhesión del recubrimiento de IrO2 sobre el soporte de Ti. En el caso del recubrimiento catódico ha sido más difícil conseguir una buena adhesión de las nanopartículas de Pt sobre el soporte de papel de carbón. Para conseguirlo se han empleado sustratos con mayor porosidad (a través de un tratamiento de plasma, etc.).

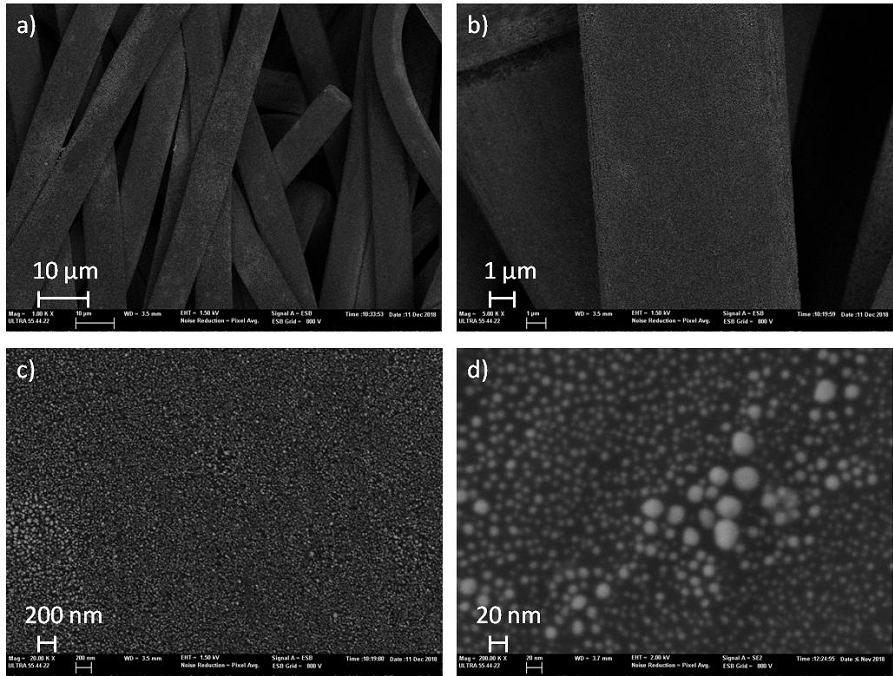

Durante el transcurso del proyecto se ha ido reduciendo el tamaño de las nanopartículas de electrocatalizador, llegando hasta tamaños de 5-10 nm con los últimos cátodos sintetizados. Un menor tamaño de nanopartícula favorece el aumento del área superficial del electrocatalizador y por tanto se obtienen recubrimientos con una mayor electroactividad. La Figura muestra 4 micrografías obtenidas mediante electrones retrodispersados de un cátodo de papel de carbón recubierto con nanopartículas de Pt. Empleando la señal de electrones retrodipersados se pueden distinguir fácilmente las nanopartículas de Pt, ya que aparecen en las micrografías como zonas blancas. Al tener un mayor número atómico, el Pt retrodispersa más electrones y aparece en las micrografías como zonas blancas. En las micrografías se puede observar una buena cubrición de todas las fibras del papel de carbón y se puede observar que se han obtenido unos tamaños muy pequeños (5-10 nm).

Mejoras y novedades respecto a los sistemas tradicionales

- Aumento de la eficiencia de los electrocatalizadores. Con los métodos tradicionales de síntesis de cátodos para electrolizadores, las nanopartículas de los catalizadores se aplican sobre los soportes electródicos en forma de pasta junto con nanopartículas de carbón. Parte del catalizador queda dentro de la pasta y por tanto solo se aprovecha el catalizador que se encuentra en la superficie del recubrimiento y más cerca de la membrana. Con los métodos de síntesis seguidos en el presente proyecto, el depósito se consigue superficialmente y está en contacto con la membrana de forma mayoritaria.

- Menor carga de catalizador. Al ser un depósito superficial y aumentar su utilización, se puede disminuir la carga de catalizador empleada respecto a los métodos tradicionales de deposición. En los últimos cátodo sintetizados se ha estimado una carga de 0.2-0.3 mg·cm-2 de Pt con una distribución muy buena sobre la superficie como se puede observar en la micrografías anteriores.

- Control de la carga de catalizador y su morfología. Mediante síntesis térmica, la carga del catalizador se puede controlar fácilmente con el número de recubrimientos aplicados.

Aplicación

El prototipo de electrolizador PEM tiene como fin ser empleado para la producción de hidrógeno a partir de fuentes de energía renovables. De esta manera, se podrá convertir el excedente de energía (que no puede ser almacenado) en momentos de mayor producción en hidrógeno. El hidrógeno puede ser almacenado y empleado para producir energía en momentos de gran demanda. El hidrógeno producido podría tener otros fines como fuente de energía en vehículos eléctricos u otros pequeños sistemas de autoconsumo.

Para más información contacte con AIDIMME.