Proyecto SMARTH2PEM. Desarrollo de electrolizador PEM, de alto rendimiento, elevada presión y bajo coste, para suministro de hidrógeno

El objetivo principal del proyecto consiste en el desarrollo de un electrolizador PEM de baja potencia (1kW) y coste competitivo, para la generación de hidrógeno de elevada pureza (99,99%) y a elevada presión (>15 Bar).

Para ello las estrategias a seguir estarán centradas en 2 líneas principales:

- Alternativas para la reducción del coste de los componentes clave del electrolizador PEM, mejorando además su eficiencia (membranas, placas bipolares y electrocatalizador).

- Diseño eficiente de los diferentes componentes desarrollados.

Dicho prototipo se diseñará con el objetivo de poder integrarse posteriormente en una “Smart Grid” junto energías renovables, para absorber los excesos de producción y permitir la generación de energía en momentos de gran demanda pero escasa producción, aportando así una solución competitiva al almacenamiento energético basado en hidrógeno.

Con todo ello, el proyecto contribuye a la mejora medioambiental a través de la reducción de la dependencia de combustibles fósiles mediante la producción de hidrógeno.

Principales retos tecnológicos del proyecto SMARTH2PEM

AIDIMME junto a los centros tecnológicos de AIJU y de ITE colaboran en el desarrollo del proyecto SMARTH2PEM siendo el ITE el coordinador. Cada miembro del consorcio se encarga del desarrollo de una parte del nuevo electrolizador. Los principales retos tecnológicos son:

- Desarrollo de nuevas membranas poliméricas optimizadas para el funcionamiento del electrolizador a alta presión, es decir, con una elevada capacidad de intercambio iónico y elevada resistencia mecánica para garantizar la durabilidad de este componente

- Desarrollo de nuevos electrocatalizadores aumentando su dispersión, su homogeneidad de los centros activos, posición en la MEA y disminuyendo su tamaño para reducir la carga catalítica sin reducir su eficacia.

- Aumentar la conducción iónica y electrónica en toda la capa, es decir, estudiando la afinidad entre el electrodo y la membrana, contenido del ionómero en el electrodo y/o control de la porosidad del sustrato soporte.

- Desarrollo de tratamientos alternativos resistentes a la corrosión en materiales de bajo coste para obtener placas bipolares más competitivas.

- Diseño innovador del stack y del electrolizador mejorando su eficiencia y con elevado control de su seguridad en cuanto a la producción del hidrógeno.

Por todo ello, el presente proyecto conlleva un alto carácter innovador en el campo del sector de producción de energía, ya que supone una oportunidad única para desarrollar y optimizar la tecnología de electrolisis para la producción de hidrógeno de menor coste, respetuoso con el medio ambiente, altamente eficiente y sobre todo competente con la que existe actualmente.

Entre las principales innovaciones del proyecto se encuentra el control y mejora de la dispersión del catalizador y el incremento de su superficie activa. Esto se conseguirá gracias al cambio de sistema de anclaje del catalizador, pasando de un proceso químico por inmersión a un sistema electroquímico de deposición de nanopartículas. Es por tanto un nueva metodología de fabricación del MEA.

Resultados del primer año y avance del proyecto

Diseño y fabricación de electrodos de la MEA

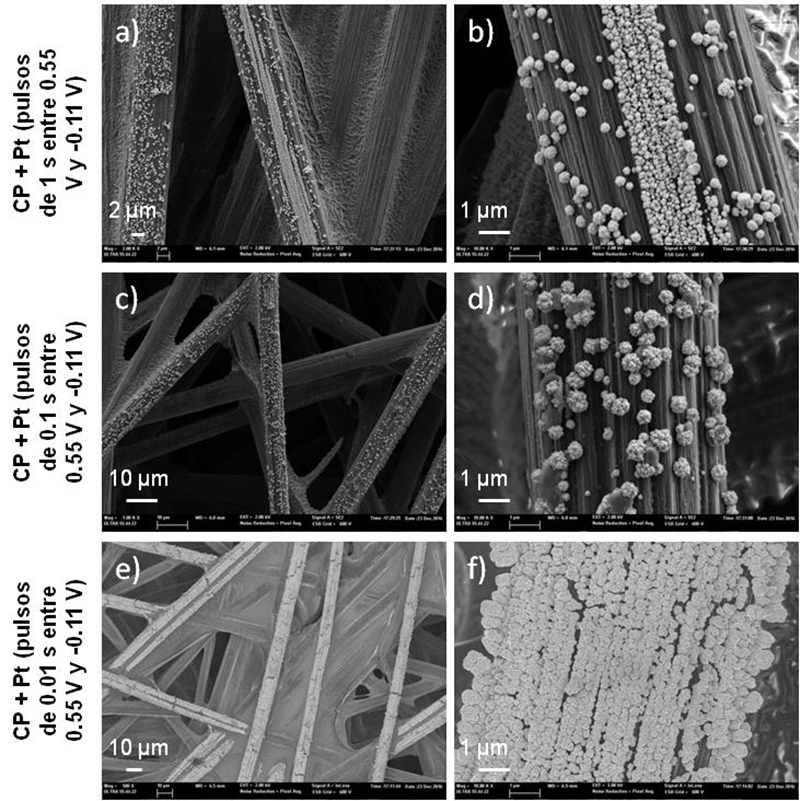

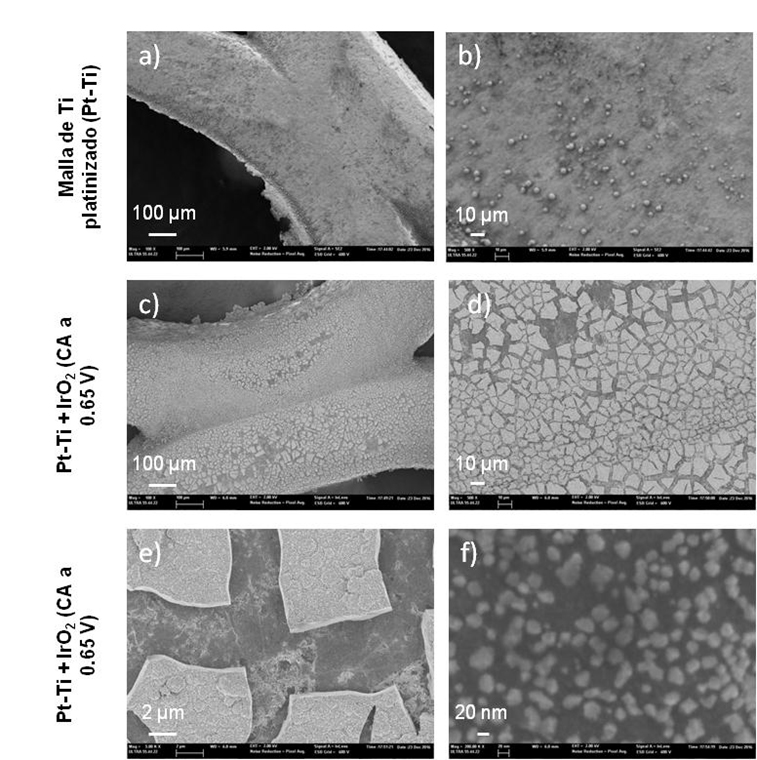

Se fabricaron electrodos tanto para el compartimento catódico cómo para el anódico. En el caso del cátodo se utilizó como catalizador Platino, en el caso del ánodo, óxido de Iridio, ambos depositados mediante técnicas electroquímicas. Se estableció una metodología de síntesis sobre soportes carbonosos tipo GDL de papel de carbono para el caso del cátodo y de rejilla de titanio platinizada para el ánodo. Se ha observado una buena distribución del catalizador sin llegar a un total aprovechamiento de la superficie total en contacto con la membrana, debido principalmente a la naturaleza y morfología de dichos soportes, por lo que para la siguiente anualidad se han buscado nuevos soportes con mayor superficie para su total aprovechamiento.

A continuación se muestran algunas de las imágenes obtenidas mediante microscopía electrónica de ambos electrodos y el montaje experimental de la electrodeposición del óxido de iridio sobre el ánodo con un tamaño de electrodo de 50 cm2.

Desarrollo de membranas poliméricas para electrolizador PEM

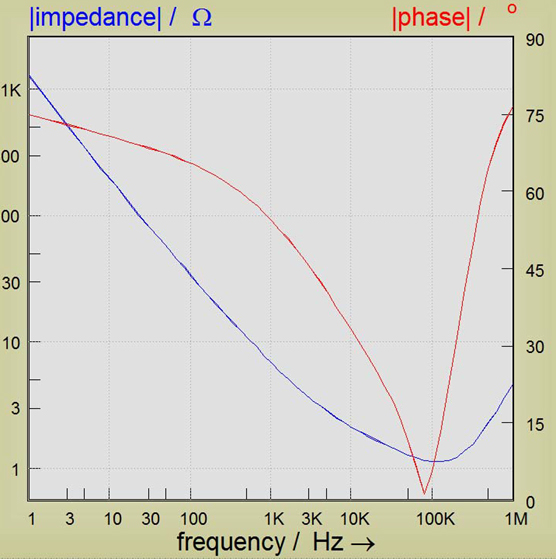

Durante esta primera anualidad se han desarrollado membranas basadas en el polímero SPEEK. Se han estudiado diferentes parámetros involucrados en la síntesis de membranas de SPEEK por la técnica de casting. Las mejores membranas obtenidas se han analizado por espectroscopia de impedancia para determinar la conductividad protónica, absorción de agua, estabilidad en ácidos y propiedades térmicas.

Durante esta anualidad también se han desarrollado nanofibras de SPEEK obtenidas por electrospinning. Este procedimiento de electrohilado no es un proceso sencillo, ya que la correcta obtención de la malla depende de diferentes parámetros, parámetros que variarán con el tipo de polímero y disolvente empleados. Por ello, se han estudiado diferentes parámetros del electrohilado para ajustar las condiciones al polímero a estudiar.

También se han desarrollado membranas microporosas, para su inclusión en membranas compuestas con el objeto de mejorar las propiedades mecánicas de la membrana de intercambio protónico.

Por último, se ha estudiado la compatibilidad de las membranas porosas con el SPEEK, realizándose pruebas para evaluar y seleccionar que combinaciones de membrana porosa/SPEEK.

De los resultados obtenidos, se observa que las propiedades de la membranas de SPEEK lo hacen un buen candidato para ser empleada como membrana en el electrolizador PEM. siendo necesario mejorar su conductividad protónica.. Por otra parte, se ha concluido que las membranas fabricadas mediante electrospinning, son una opción muy interesante para ser empleadas como membranas de refuerzo debido a su configuración.

Diseño de monocelda y validación de los componentes

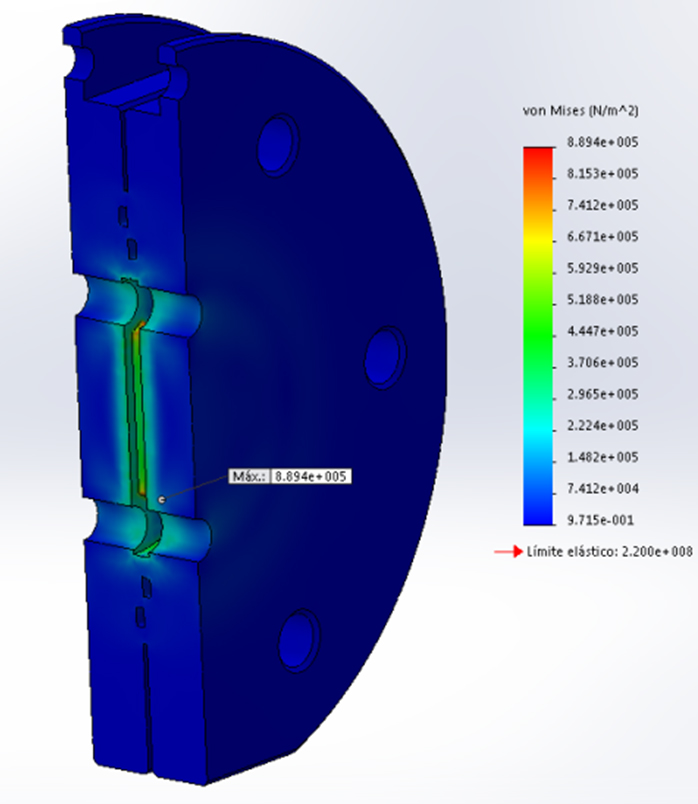

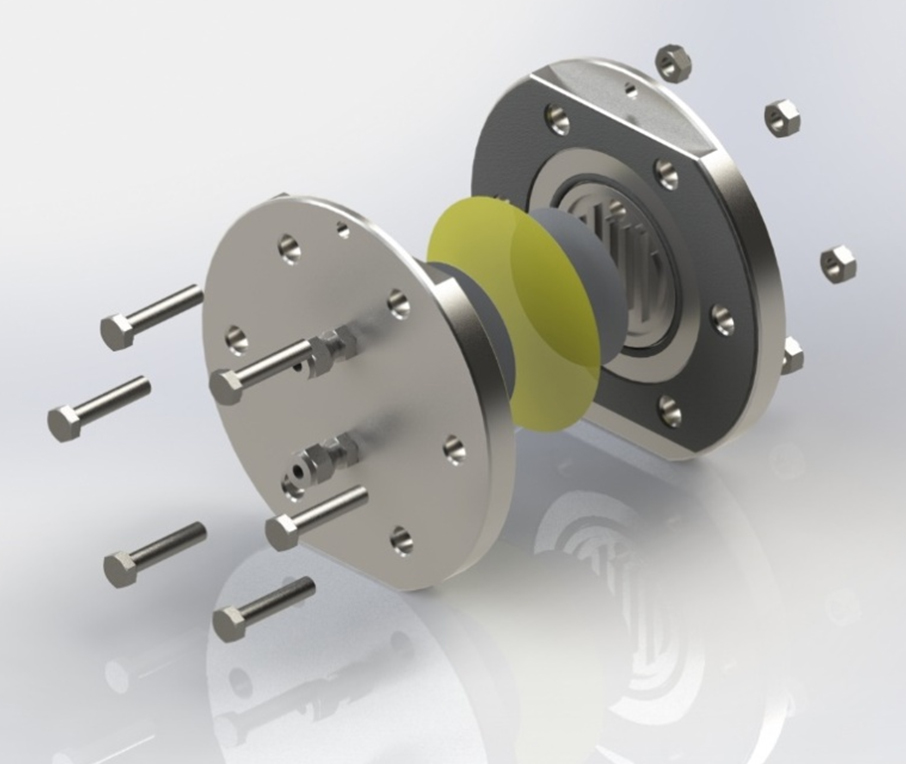

Durante la primera anualidad se ha llevado a cabo la optimización del diseño de la monocelda mediante un software de diseño 3D. Para ello, se han realizado diferentes simulaciones fluidodinámicas y estructurales de la monocelda.

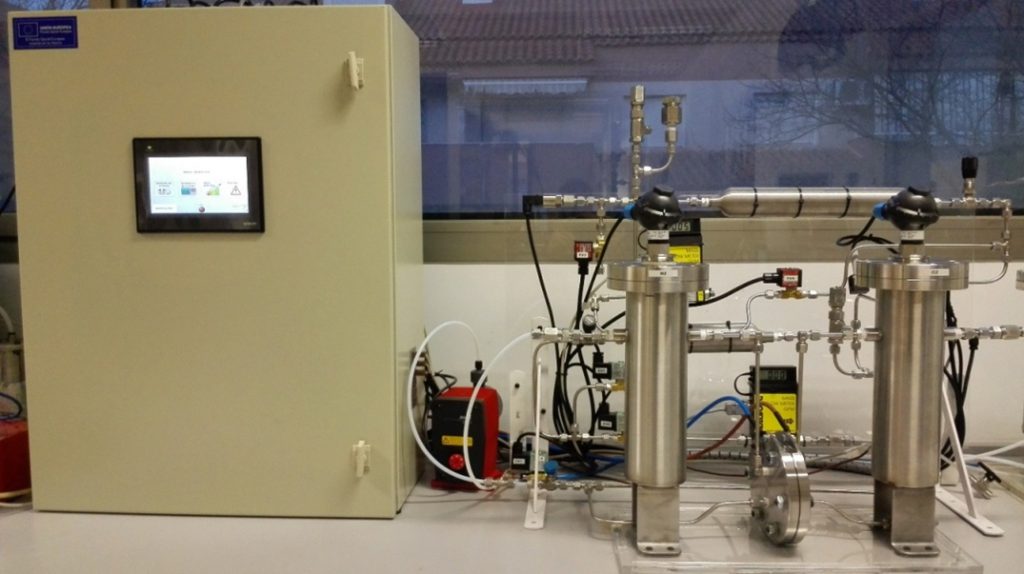

También, se ha diseñado y construido un banco de pruebas de electrolizador PEM, para ello se han diseñado los elementos que componen el banco de pruebas y para su optimización se han realizado simulaciones estructurales y térmicas.

Con todo ello, se han realizado pruebas de funcionamiento de la monocelda en el banco de pruebas y se ha realizado la caracterización de los diferentes elementos que integran la monocelda (electrodos y membrana). Se han llevado a cabo caracterizaciones con elementos comerciales para que sirvan como referencia y posteriormente se han caracterizado los electrodos y membranas desarrollados por AIDIMME e ITE respectivamente.

Si desea más información contacte con AIDIMME.