Finaliza el proyecto RECORD. Desarrollo de recubrimientos de altas prestaciones anti-corrosivas de nueva generación

Desarrollo de recubrimientos de tipo sol-gel multifuncionales para componentes metálicos con altas prestaciones anti-corrosivas.

Proyecto RECORD

AIDIMME junto con el Grupo de Tecnología de Polvos (GTP) de la Universidad Carlos III de Madrid y la empresa ISAVAL han colaborado en el desarrollo del proyecto RECORD, siendo ISAVAL el coordinador del mismo.

El proyecto termina el 30 de Junio del año 2019. La actividad de AIDIMME se ha centrado en el desarrollo de un único producto aplicado en forma de monocapa que pueda equipararse a un sistema de pintura anticorrosivo completo (normalmente compuesto de tres capas).

El Proyecto RECORD ha sido financiado por el Ministerio de Economía y Competitividad a través del Programa Retos-Colaboración 2015 con nº de expediente RTC-2015-3513-5. Este proyecto de I+D+i tiene ha tenido una duración de tres años y medio.

Productos desarrollados

En el proyecto RECORD se ha obtenido en una sola capa de pintura la funcionalidad aportada por las diferentes capas de una pintura anticorrosiva convencional (imprimación, capa secundaria anti-corrosiva y capa de acabado); siendo por tanto el proceso de aplicación más fácil con el producto desarrollado. Para el desarrollo de la pintura se ha empleado la tecnología sol-gel.

AIDIMME ha realizado pruebas de resistencia a la corrosión de las probetas recubiertas mediante diferentes técnicas electroquímicas (curvas de polarización, espectroscopia de impedancia electroquímica y modulación de frecuencia electroquímica).

Mediante todas estas técnicas se ha observado una disminución de la corrosión sobre placas de acero al carbono (más de 5 órdenes de magnitud si se toma como referencia al acero al carbono). Se ha conseguido disminuir la densidad de corriente de corrosión hasta valores menores de 10-10 A·cm-2 (tras 29 días de exposición a agua de mar). Los valores para el módulo de la impedancia a baja frecuencia |Z| o la resistencia de polarización han sido alrededor de 4·108 Ω·cm2 (tras 29 días de exposición a agua de mar). Si se comparan los valores iniciales y finales de estos parámetros electroquímicos, se ha observado una mejora tras la exposición de 29 días a agua de mar.

Esta mejora con el tiempo de exposición al agua de mar puede ser debida al efecto de los anticorrosivos empleados, que son capaces de sellar los defectos que se van produciendo en el recubrimiento tras la exposición a agua de mar durante 29 días. De forma visual también se pudo apreciar la ausencia de picaduras o defectos generados durante la exposición a agua de mar.

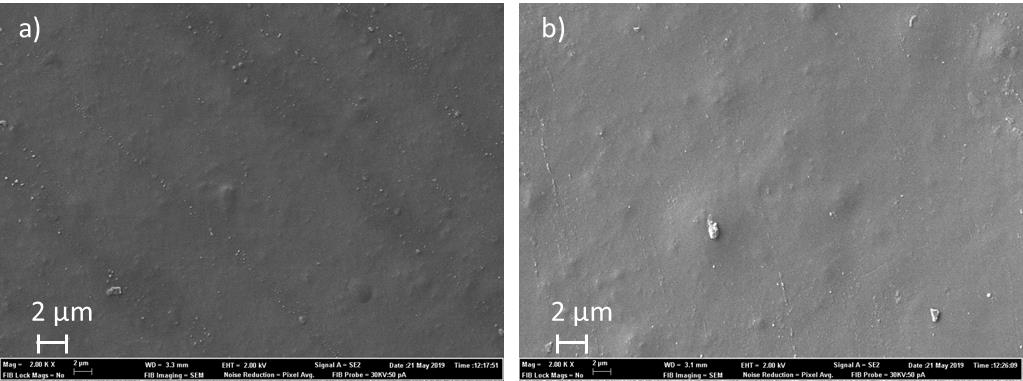

En la Figura 1 se muestran dos probetas pintadas y expuestas 29 días a agua de mar, con las formulaciones desarrolladas durante el proyecto. En la Figura 2 se muestra una micrografía del recubrimiento desarrollado antes y después de ser expuesto a agua de mar durante 29 días. No se observan diferencias apreciables en la morfología del recubrimiento tras la exposición a agua de mar.

Durante los últimos meses del proyecto se ha estado trabajando en la validación de la formulación final, así como su adaptación para la fase de escalado, aplicación de la misma y evaluación de las propiedades de los recubrimientos. La evaluación de las propiedades de los recubrimientos en cámara de niebla salina está siendo finalizada, lo que permitirá clasificar la pintura desarrollada dentro de la escala de corrosividad.

Mejoras y novedades técnicas respecto a los sistemas tradicionales:

Rapidez en la aplicación del recubrimiento debido a la reducción del número de capas de pintura a una.

Eliminación de productos tóxicos de la composición.

Disminución de compuestos orgánicos volátiles (COVs) debido al desarrollo de formulaciones en base acuosa.

Éxito en la consecución altas prestaciones anti-corrosivas debido a la sinergia de componentes que además son considerados amigables con el medio ambiente.

Aplicación:

La finalidad del proyecto es desarrollar productos aplicables como pinturas anticorrosivas sobre materiales metálicos (acero al carbono principalmente, aunque se ha aplicado sobre otros metales con buenos resultados de adherencia) de manera sencilla y rápida.

Más información contacte con AIDIMME