SUR-FA logra modificar superficies de piezas de fabricación aditiva para aplicaciones electrocatalíticas avanzadas de alta eficiencia

· El proyecto SUR-FA “Modificación de superficies fabricadas mediante tecnología 3D para su aplicación como electrodos y materiales en aplicaciones electrocatalíticas“, financiado con Fondos Generalitat Valenciana 2025, ha finalizado su periodo de ejecución y presenta los resultados obtenidos sobre la modificación de superficies fabricadas mediante tecnología 3D para su aplicación como electrodos y materiales en aplicaciones electrocatalíticas.

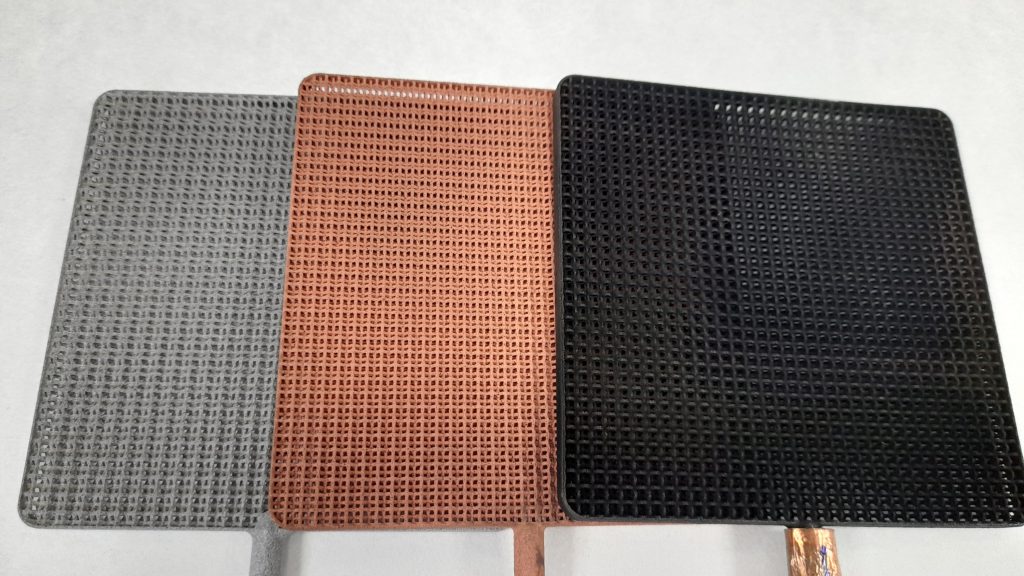

Portada: Distintos electrodos fabricados mediante impresión 3D para el proyecto.

A través del proyecto SUR-FA, el Instituto Tecnológico AIDIMME se posiciona en el diseño y fabricación de electrocatalizadores funcionales robustos y de alta eficiencia para su uso en distintos procesos industriales como son la generación de energía, valorización de residuos o electrosíntesis avanzada.

El proyecto ha conseguido tres objetivos para la mejora de los electrocatalizadores: 1) la fabricación de electrodos porosos; 2) su modificación superficial y funcionalización catalítica; y 3) el diseño de reactores/dispositivos para facilitar el estudio específico en cada aplicación.

- Fabricación de electrodos porosos

El diseño y la fabricación de los electrodos porosos se ha enfocado a potenciar sus propiedades estructurales para la transferencia de masa, transporte iónico y conducción electrónica. La porosidad puede ser controlada mediante fabricación aditiva (AM) ya que permite diseñar y fabricar arquitecturas porosas con control geométrico preciso a escala meso-macro generando soportes robustos, precisos y específicos para cada aplicación.

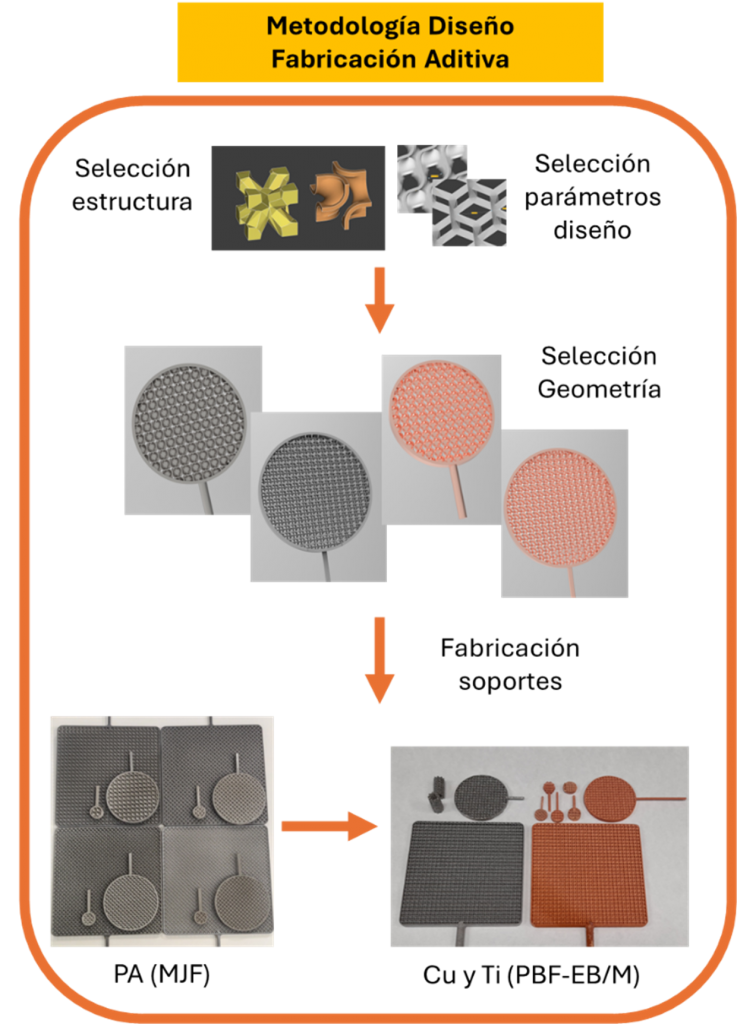

La metodología seguida en el proyecto se llevó a cabo en cuatro pasos, Figura 1:

- Selección de celdilla/estructura básica y selección de parámetros de diseño para electrodos. Se preseleccionaron 20 celdillas posibles.

- Diseño de la estructura en formato electrodo de diferentes geometrías, con tamaños de 1, 20 y 100 cm2 de área lineal por cara. Se obtuvieron 9 diseños posibles, de los cuales se seleccionaron para su fabricación 4.

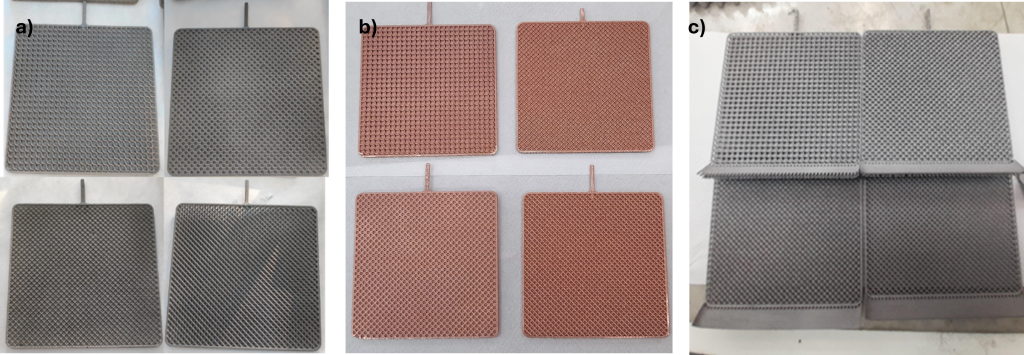

- Se fabricaron 7 modelos distintos de los 4 tipos seleccionados y se obtuvieron 4 fabricaciones validadas en poliamida (PA) mediante MJF (Multi Jet Fusion) en las tres geometrías distintas.

- Finalmente, se validaron los cuatro tipos de electrodos seleccionados en las mejores condiciones de fabricación obtenidos en PA tanto en cobre como en titanio.

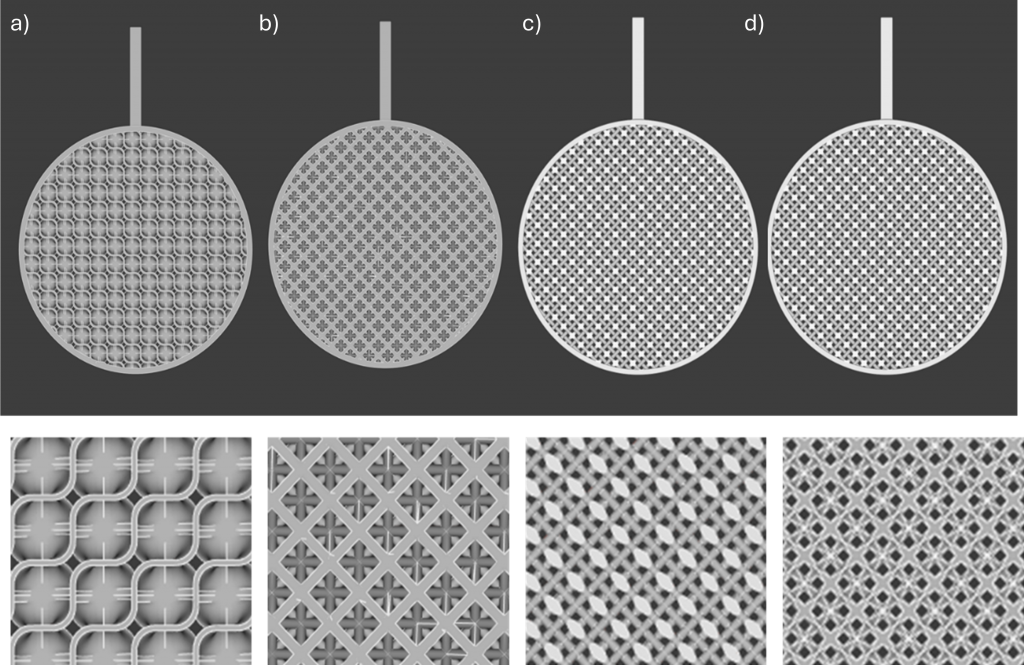

Para la selección de las estructuras porosas, se estudiaron las dos grandes familias existentes, las basadas en generación de celosías (lattices) y las basadas en estructuras de superficies mínimas triples periódicas (TPMS).

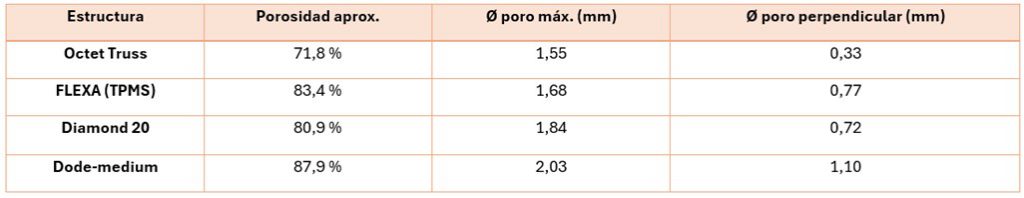

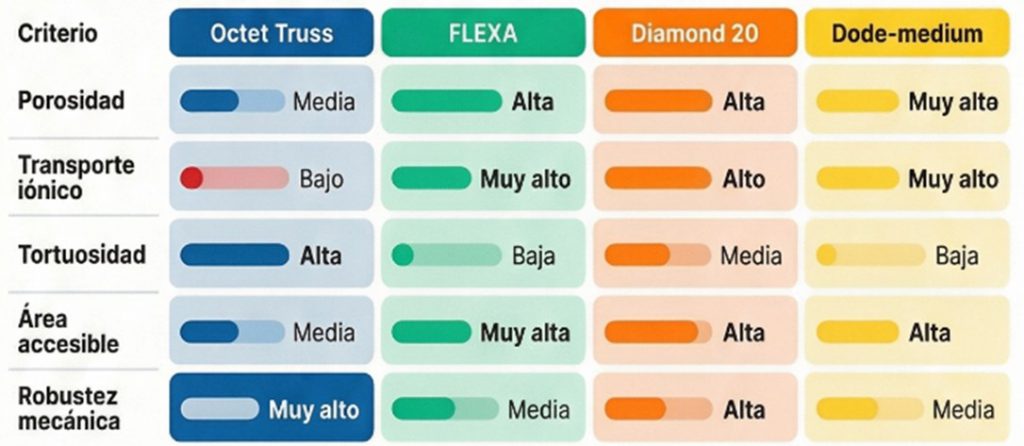

Tras una selección previa entre más de 20 tipos de estructuras, se han obtenido y comparado las cuatro con mayor potencial inicial para su fabricación y uso como electrodos porosos, Figura 2. Para ello se realizaron diseños con el mismo espesor y rango de superficie y tamaño de poro y posteriormente se fabricaron en distintas tecnologías y materiales, Figura 3.

Del estudio realizado en cuanto al diseño se ha podido comparar los siguientes parámetros, Tabla 1 y evaluado según los principales criterios para electrodos porosos, Tabla 2.

- Modificación superficial y funcionalización catalítica

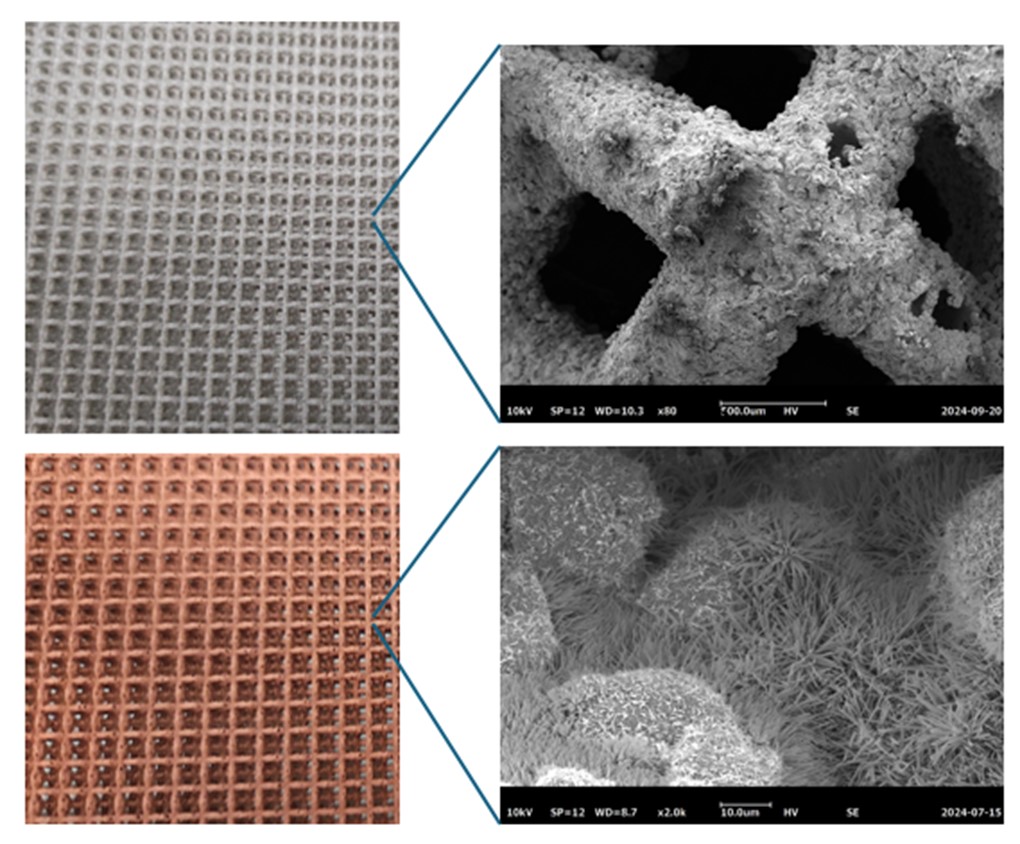

Tras la fabricación de los electrodos porosos, se llevaron a cabo diversas modificaciones superficiales con el objetivo de incrementar su área activa electrocatalítica. Estas modificaciones permiten aumentar la micro- y nano-rugosidad de la superficie, así como mejorar el anclaje de los catalizadores durante la funcionalización posterior. El proceso de modificación y funcionalización depende del tipo de material del electrodo y de la aplicación o catalizador empleado. A modo de ejemplo, en la siguiente figura se muestra un electrodo de PA antes y después del proceso completo de modificación superficial, que incluye las etapas de limpieza, metalizado con cobre y funcionalización catalítica para su uso como electro-cátodo.

Las modificaciones superficiales obtenidas en SUR-FA, muestran que esta metodología permite obtener electrodos porosos con un elevado potencial electrocatalítico. Dichos electrodos presentan una arquitectura jerárquica, lo que da lugar a superficies electrocatalíticas altamente robustas y optimizadas para aplicaciones avanzadas que requieren altas prestaciones y elevada eficiencia, Figura 5.

- Diseño de reactores/dispositivos para estudios electrocatalíticos

Finalmente, en el proyecto se ha realizado el diseño de dispositivos y reactores fabricados mediante tecnologías 3D para realizar los procesos de modificación superficial y sus caracterizaciones de forma más reproducible. En la siguiente figura se muestran algunos de los dispositivos fabricados en el proyecto.

Resultados

Se han diseñado y fabricado cuatro tipos diferentes de electrodos porosos mediante tecnologías de fabricación aditiva, empleando distintos materiales. Los resultados muestran que la modificación de estructuras comerciales en la etapa de diseño permite generar superficies con diferente potencial electrocatalítico. Cada tipo de electrodo presenta características específicas que pueden aprovecharse en diversas aplicaciones electrocatalíticas, en función de las prestaciones requeridas en cada caso. Las principales características obtenidas en cada una de ellas han sido:

- FLEXA (TPMS), combina alta porosidad, baja tortuosidad y geometría continua, favoreciendo transporte de masa lo que se traduce en eficiencia electroquímica.

- Diamond 20 (Lattice FCC), es más robusta y fabricable que la FLEXA y mantiene un buen equilibrio entre porosidad y soporte mecánico.

- Dode-medium (Lattice FCC), maximiza flujo ya que presenta el máximo de porosidad, pero presenta menor continuidad electrónica.

- Octet Truss (Lattice FCC), aunque mecánicamente fuerte, limita el transporte de masa debido a diámetros transversales reducidos y su alta tortuosidad, en reactores de flujo con presión puede presentar altos tiempos de residencia y mezclado.

Además, SUR-FA ha validado una metodología para la fabricación de electrodos porosos mediante tecnologías 3D y su posterior modificación superficial. Esta metodología permite obtener superficies homogéneas con una arquitectura porosa jerárquica, la cual incrementa su superficie activa y, en consecuencia, mejora de forma significativa su eficiencia electrocatalítica en aplicaciones de altas prestaciones.

El proyecto se ha dirigido a empresas de sectores relacionados con la fabricación de productos químicos, tratamiento de metales, producción de energía, depuración de aguas, gestión de residuos, instalaciones en construcción y servicios técnicos de ingeniería de la Comunidad Valenciana.

En total, se prevé un beneficio sobre 362 empresas vinculadas a estos sectores y subsectores que se traducirán en mejoras para el conjunto de la sociedad.

SUR-FA – Modificación de superficies fabricadas mediante tecnología 3D para su aplicación como electrodos y materiales en aplicaciones electrocatalíticas

Número de proyecto: 22500007

Expediente: IMAMCA/2025/2

Duración: Del 01/01/2025 al 31/12/2025

Coordinado en AIDIMME por: VALERO GÓMEZ, ANA Mª

Línea de I+D: SUPERFICIES MODIFICADAS

FONDOS GVA 2025

Consulte, sugiera, y proponga sus ideas y proyectos ENLACE

Visitas: 135