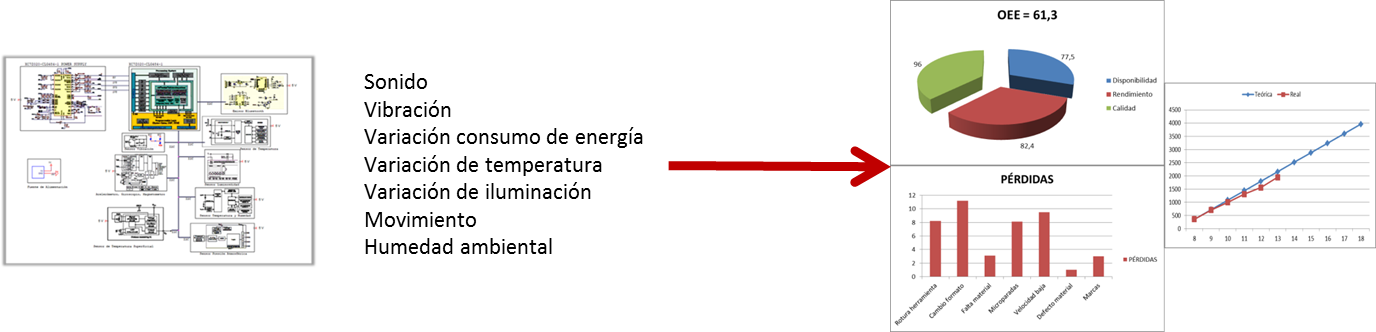

El proyecto PROACTIV persigue calcular los indicadores básicos de la eficacia del proceso mediante la medición indirecta de sus variables de funcionamiento

El pasado mes de junio comenzó la segunda anualidad del proyecto PROACTIV, cuyo objetivo es desarrollar un sistema ciberfísico de captura y almacenamiento de datos en tiempo real, que interfiera mínimamente en los equipos, personal y procesos de producción, monitorizando y almacenando las principales variables de los procesos para su posterior explotación.

Durante esta anualidad del proyecto, desarrollado por AIDIMME, se van a construir los sistemas de captura de datos ya diseñados. Inicialmente estaba previsto desarrollar un dispositivo que pudiese medir la actividad del personal en la planta de fabricación, incluyendo el tipo de tarea que desempeña en cualquier momento, lo cual requiere ubicar a la persona físicamente en un lugar de la planta.

Considerando el alcance del proyecto y los objetivos perseguidos, una primera conclusión que se obtuvo en la primera anualidad es que técnicamente se podría plantear un avance en el estado del arte en el control de determinado tipo de actividades, siempre que éstas no se refieran a las secuencias de tareas que deben realizar los operarios ya que la complejidad y variabilidad de operaciones y tareas harían imposible obtener resultados aprovechables.

Sin embargo, considerando especialmente las implicaciones legales que podría tener la monitorización continua de la actividad de cada persona y la obtención de datos personales, es necesario restringir el control de la actividad a tareas estrictamente relacionadas con el trabajo que debe hacer cada persona y siempre que éste control sea proporcional y compatible con la finalidad buscada que puede ser, por ejemplo, la seguridad, el control de gastos, el ahorro de tiempo, etc. Por ejemplo, no cabe la monitorización continuada de la posición de una persona en la planta, sino determinar la presencia en su puesto de trabajo sin “indagar” dónde está cuando no se encuentra en él.

Por ello, se ha optado por desarrollar un tipo de control de actividad automático que facilite al operario el reporte o seguimiento del trabajo realizado, y que incluso puede ser independiente de la disponibilidad del empleado para efectuar el reporte de actividad de forma voluntaria en un momento concreto. Desde este punto de vista, se trata de facilitar el trabajo de los operarios evitándoles tareas de reporte de actividad cuando éstas se puedan realizar de forma automática.

En lo referente a la medición del estado del proceso, objetivo de otro de los dispositivos que se ha diseñado, uno de los aspectos clave a resolver es el método de aprendizaje que se debe plantear, ya que es muy probable que no existan dos procesos iguales y los dispositivos a desarrollar deben ser de propósito general.

Un factor importante a tener en cuenta es el tipo de datos que se obtendrá de los diferentes sensores que se instalarán en estos dispositivos. Por ello, se va a comenzar a realizar una prospección experimental sobre el tipo de datos que se generan en los procesos piloto (prensa de estampación, torno, perfilado y templado de vidrio), su calidad, la relación señal/ruido, etc, con objeto de aproximar las técnicas a utilizar. No obstante, dado que se dispone de una herramienta de análisis que permite el aprendizaje no supervisado mediante análisis de conglomerados (clustering), probablemente convenga plantear el problema a la inversa: cómo deben ser los datos para que puedan ser tratados con esta herramienta, de forma que se procesen los datos crudos para transformarlos al formato deseado.

El proyecto PROACTIV está financiado por IVACE con fondos FEDER. Se cuenta con la participación de dos empresas: LEMEC es una empresa especializada en la fabricación de elementos de fijación, y en el marco del proyecto se van a monitorizar procesos de estampación en frío y decoletaje, y PROFILTEK, líder en España en la fabricación de mamparas de baño a medida, donde se van a monitorizar procesos de corte y templado de vidrio.

Para más información contacte con AIDIMME.