Fotopolimerización de resinas en impresión 3D

Una de las técnicas de fabricación en 3D más difundidas es la de resina de fotopolimerización.

Se definen correctamente como procesos de fabricación aditiva en los que un fotopolímero líquido en una cuba se cura selectivamente por polimerización activada por la luz, o por un láser.

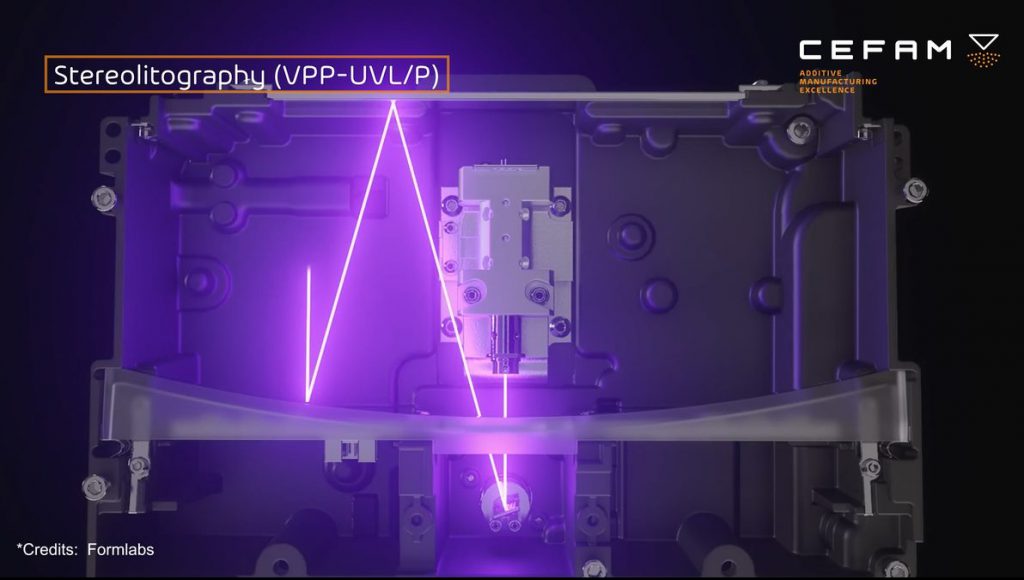

La más conocida es la estereolitografía, comúnmente conocida o abreviada como SLA, que fue el primer método de impresión 3D.

Fue patentado en el año 1984 por Chuck Hull.

Categorías de impresión 3D con fotopolimerización de resinas

Actualmente podemos identificar tres tecnologías que se diferencian entre sí por la fuente de luz utilizada y el método de conformación de dicha luz.

Son: SLA, DLP y LCD:

- La técnica SLA se caracteriza por utilizar un láser dirigido por un galvanómetro, que es una especie de espejo móvil, capaz de mover el láser, en cualquier lugar, a lo largo de los ejes X e Y.

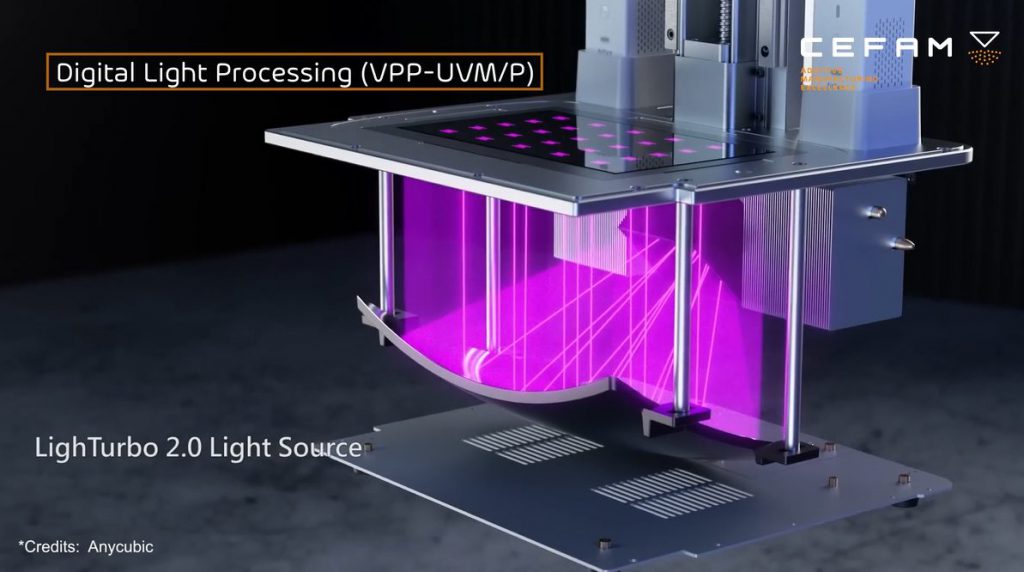

- La tecnología DLP -o Digital Light Processing cuenta con un proyector de luz ultravioleta. El procesamiento digital de la luz permite que pequeños espejos pueden encenderse o apagarse, para polimerizar cada píxel.

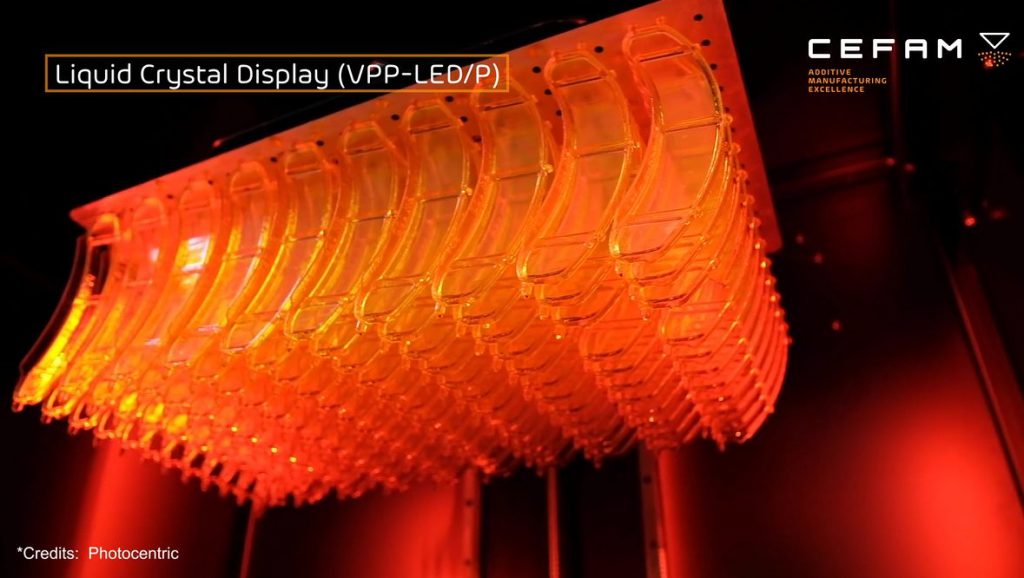

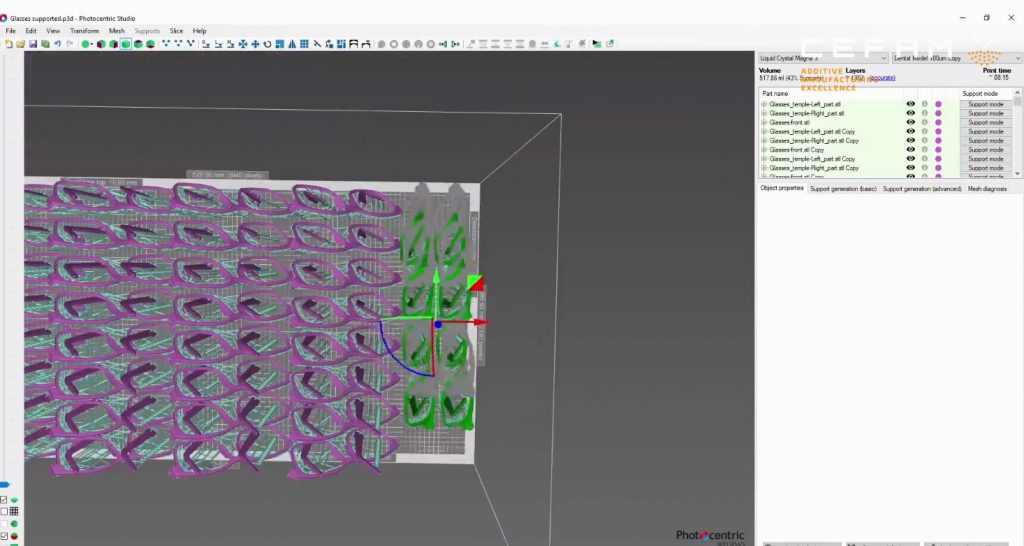

- La tecnología LCD (Liquid Crystal Display) donde se utiliza una pantalla LGD para enmascarar la fuente de luz ultravioleta. Al encender o apagar cada píxel la pantalla LCD actúa como una plantilla capaz de crear formas 2D.

La mayoría de las impresoras 3D de resina entra en cualquiera de estas tres categorías.

La SLA es la mejor para la precisión; mientras que la DLP o la DLCD son más rápidas. Especialmente cuando se trata de hacer piezas más grandes, o pequeñas series de producción.

Algunos fabricantes están intentando mejorar estas tecnologías. Entre ellos se encuentra Formlabs, que ha creado un tipo de SLA llamado LFS –o Photocentric- con su método LCD de gran formato.

Las técnicas de impresión de resina y su uso en diferentes sectores

En las técnicas de fotopolimerización de resina se pueden utilizar múltiples fotopolímeros. Desde los más comunes, y de ámbito general, hasta polímeros con mayor resistencia y otras propiedades como la flexibilidad.

Además, esta tecnología abre paso igualmente a otro tipo de materiales como cerámicos, resinas fundibles o calcinables; utilizadas principalmente en sectores como la joyería.

Las técnicas de impresión con resinas han tenido una gran acogida en sectores como el médico y el dental.

Por ello, en los últimos años se han desarrollado múltiples materiales biocompatibles.

Todas las tecnologías de resina comparten los mismos pasos de post-procesamiento.

Después de la impresión, la pieza debe limpiarse del exceso de resina y curarse, ya que sólo se cura parcialmente durante la impresión.

El mercado de la impresión 3D de resinas

El mercado de la impresión 3D mediante fotopolimerización de resinas es bastante amplio. Se pueden encontrar máquinas de resina que van desde formatos de escritorio hasta grandes impresoras SLA.

Entre los principales fabricantes de impresoras 3D y SLA, evidentemente, se encuentran: 3D Systems, iniciador de la tecnología, que cuenta con máquinas de gran formato.

Formlabs, con sede en Estados Unidos, es otro de los actores que ha destacado desde su lanzamiento en 2011.

Tanto Formlabs como Photocentric – otra de las empresas de este sector – cuentan con máquinas de escritorio. Pero han comenzado a apostar por volúmenes de impresión más grandes.

Las máquinas de resina permiten una gran cantidad de aplicaciones finales gracias a su precisión y a su gran reproducción de detalles.

Como recomendación final, a la hora de fabricar con impresión 3D de resinas fotopolimerizables se debe tener cuidado con dichas resinas, y con los disolventes o limpiadores que utilizamos ya que son dañinos para la piel.

De igual forma se debe tener en cuenta la orientación de la impresión para evitar el llamado capping, que es cuando en el modelo se genera una parte hueca y actúa como una ventosa atrapando aire durante la impresión.

Para más información contacte con AIDIMME.

Visitas: 520